Egy gyártó cég életében állandó a törekvés, hogy produktív megoldásokat alkalmazzon a gyártási folyamatok területén. Egyértelmű a cél: a gyártás hatékonyságának növelése, a termelési terveknek megfelelő anyagellátás biztosítása, gyártási folyamat kockázatainak csökkentése. Minden vállalat szeretné elkerülni, hogy egy esetleges gyártási hiba esetén felesleges munkaórákat áldozzon a hiba felkutatására, visszakeresésére. Többek között az ilyen problémák elkerülésére nyújtunk megoldást: kontrollálhatóvá válik a termékek előállítása, elkerülhető a hibássá vált termékek további megmunkálása, esetleges kiszállítása.

Kattintson a képen elhelyezett ikonokra és tájékozódjon sikeres projektjeinkről, eszközeinkről, szolgáltatásainkról!

RFID alapú termékkövetési és nyilvántartó rendszer

Az RFID technológiára alapozott rendszerünket elektromechanikai berendezéseket gyártó partnerünk alkalmazza. A rendszer feladata a termelésben az anyag-kiszolgálási és gyártáskövetési igények kielégítése.

A rendszer fő funkciói:

- készletnyilvántartás (a termelésbe érkező félkész termékek nyilvántartásba vétele, adott termékhez tartozó adatok, paraméterek tárolása)

- törzsadatok (termékek, lokációk/zónák, stb. kezelése)

- riasztások kezelése (Time-out, pl. ha egy termék túl sokáig van adott munkaállomáson, minimum készletfigyelés)

- riportok készítése (termékéletút, aktuális készlet)

- monitoring (termelési készlet monitorozása, zónánként)

A megvalósított rendszer online-működésű, azaz minden eszköz számítógép hálózati csatlakozással rendelkezik. Az RFID olvasó kapuk vezetékes (ethernet), a mobil eszközök vezeték nélküli (Wi-Fi) hálózaton kommunikálnak a szerverrel. A rendszer főbb szoftverösszetevői egy szerveralkalmazás, egy PC oldali WEB alkalmazás, illetve a mobil terminálokon futó kliens szoftver.

Az alkalmazott WEB-es megoldás előnye, hogy a telepített rendszer PC-s funkciói elérhetővé válnak bármely megfelelő webböngészőt futtató eszköz számára, anélkül, hogy az oda telepítésre kerülne. Ezáltal a kezelők egy általuk megszokott felületen keresztül érhetik el a rendszer funkcióit.

A rendszer működése

A gyárban egyedi kisszériás termékek gyártását végzik, műhelyszerű gyártási folyamatban. A termékeik szereléséhez szükséges részegységeket, alapanyagokat szerelő-kocsikra, vagy raklapokra készítik össze. A kocsik egyedi RFID azonosítókkal vannak ellátva, ezekhez rendelik hozzá a félkész terméket a raktárban. Erre a feladatra RFID bélyegek és vonalkód olvasására egyszerre alkalmas mobil terminálokat használnak.

A kocsik termelési területre való kimozgatását és a területen a különböző lokációk (zónák) közötti mozgását kapurendszeren keresztül automatikusan regisztrálja a rendszer. A kapukba épített RFID olvasók vezérlését és az adatok gyűjtését a LOG4Pro szerver végzi. Specialitás, hogy a rendszer kezeli a konvejorpályát vezérlő PLC-től érkező adatokat is és azokat integrálja a rendszerbe, lehetővé téve ezzel a teljeskörű nyomonkövethetőséget. A követési rendszer által gyűjtött adatok alapján a LOG4Pro monitoring moduljának használatával folyamatosan figyelemmel kísérhető egy-egy termék készültségi szintje, illetve az egyes fázisok végrehajtási ideje. Ezzel az információval vezérelt a további anyagkiadás is.

A folyamatos anyagellátás biztosításán túl a rendszer egyéb funkciókra is használható. Például a folyamatos adatgyűjtés miatt statisztikailag is kiértékelhető mennyiségű adat áll a szakemberek rendelkezésére ahhoz, hogy a figyelemmel kísért folyamatokban az esetleges problémák okait feltárják, a folyamatok időközönkénti finomhangolását elvégezhessék, és így egyre hatékonyabb folyamatokat működtethessenek. Ebben az esetben partnerünk a LOG4Pro rendszer moduljai közül csak az anyagkezelési, termelési anyagellátási, valamint a monitoring modult használja, de a rendszer moduláris felépítése miatt lehetőség van a fázisokban történő bevezetésére, a későbbiekben a funkcionalitás bővítésére.

A felhasználók (raktárosok, kezelők, rendszer adminisztrátorok, stb.) jogosultsági szintjüktől függően kaphatnak információkat a termékekről, illetve végezhetnek műveleteket.

A gyártás gazdaságosságához kiemelten fontos az innováció és a folyamatos fejlesztés mind a gyártástechnológia, mind a közvetlen gyártást kiszolgáló belső logisztikai folyamatok területén. Egy jól átgondolt, korszerű azonosítástechnikai alapokra (pl. RFID technológia) épített rendszer a gyártás folyamán kimutatható hatékonyságnövekedést, tökéletes követhetőséget, kézzel fogható gazdasági előnyöket eredményez, melyre immár partnerünk is szert tehetett.

„TUDD HOL A HELYE!” avagy termékkövetés helymeghatározás alapokon

Legújabb ipari környezetbe szánt megoldásunkban egyesítettük a LOG4Pro termeléslogisztikai rendszerünket a folyamatos beltéri mozgás-, és útvonalfigyeléssel (RTLS megoldások). Az RTLS (Real Time Location System) megoldások olyan áttörést hozhatnak az anyagmozgatás automatizálásában, mellyel az eddig megközelíthetetlennek hitt korlátokat léphetjük át. Míg korábban az RFID technológia alkalmazásával egy raktárban a nagyobb területek (zónák) figyelése vált megoldottá, addig az RTLS helymeghatározó rendszerrel akár 1 méteres pontossággal, kisebb lokáció szintű megkülönböztetés érhető el.

De hogyan is képzeljünk el egy RTLS rendszert a gyakorlatban?

A rendszer kiépítésénél a LOG4Pro termeléslogisztikai rendszerünk adja az alapot, melybe integráltan működik az RTLS helymeghatározó rendszer. A LOG4Pro termeléslogisztikai rendszer segítségével:

» a belső logisztikai folyamatok és munkahelyi műveletek akár egyedi termékszint mélységben követhetőek;

» az anyagáramlás folyamatos felügyeletével a termelésben lévő készletszint jelentős mértékben csökkenthető;

» hatékonyság növelés az automatikus azonosításnak, ellenőrzésnek és képfeldolgozásnak köszönhetően;

» adatszolgáltatás a magasabb szinten lévő rendszerek felé a megfelelő döntések előkészítéséhez / meghozatalához;

Ennek köszönhetően lehetővé teszik a pontos készletvezetést és a folyamatos, automatizált adatgyűjtésnek köszönhetően az adminisztrációs terhek növelése nélkül biztosítanak adatokat a folyamatok statisztikai alapokon nyugvó elemzéséhez, majd optimalizálásához. A készletszintek pontos ismerete elengedhetetlen a költséghatékony készletgazdálkodáshoz. A termelési folyamatok monitorozása által pedig hatékonyabb gyártási folyamatok, pontosabb termelési tervek alakíthatók ki.

A komplex rendszer segítségével real time, azonnali válaszokat kaphat:

» Termék-, logisztikai egységkövetésre

» Szerszám-, gyártó eszközkövetésre

» Szállító eszköz követésére

» Személykövetésre

» Layout és folyamat optimalizálásra

Ez tényleg Ipar 4.0

Cégünk megkeresései alapján látható, hogy a termeléslogisztikában a beltéri és kültéri valós idejű helymeghatározásra (RTLS) már most hatalmas igény van! Előreláthatóan a gyártói, logisztikai környezetben fog először betörni a technológia, ugyanis sokat spórolhat egy vállalat a gyártási folyamatok és a minőségbiztosítás optimalizálásával, ha pontosan tudják, hol tart egy termék a gyártósoron, vagy éppen hol vannak az adott műszakban szükséges szerszámok, szállítóeszközök és alapanyagok, akár egy több ezer négyzetméteres csarnokban/telephelyen.

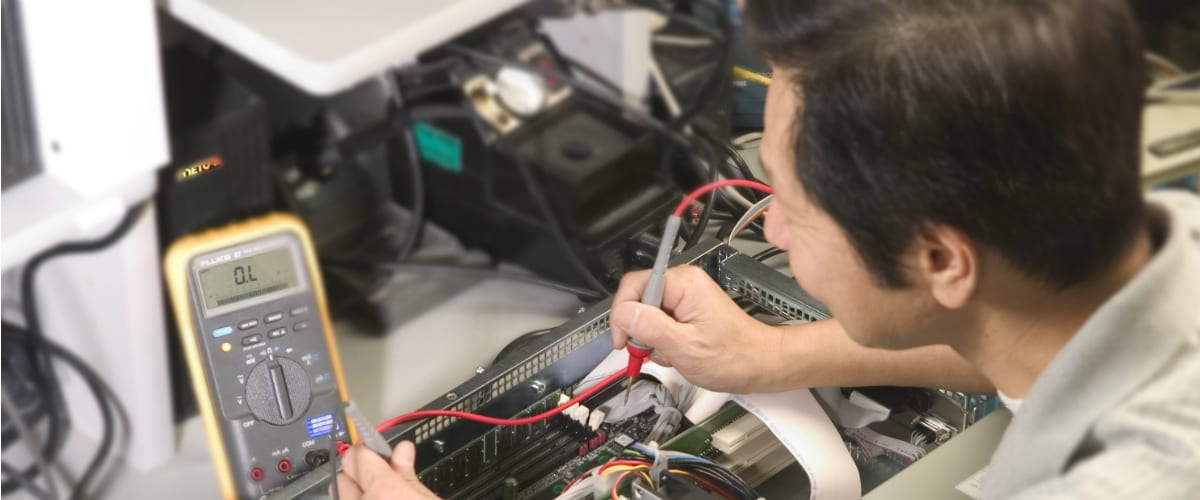

A kényelmesebb ügyfélkiszolgálás érdekében, 2020.07.01-től bevezetjük az online szervizigény bejelentő rendszerünket (RMA regisztráció).

A fejlesztésnek köszönhetően:

- kollégáink minden esetben felkészülten várják a meghibásodott eszközöket,

- illetve a szervizelés ideje alatt bármikor tájékozódhat a javítás státuszáról, a javítandó eszközhöz rendelt RMA szám alapján.

Amennyiben igénybe kívánja venni szervizszolgáltatásunkat, kérjük, a javítandó eszköz elküldése előtt minden esetben töltse ki a szervizigény bejelentő űrlapot!

A kitöltéséhez szüksége lesz az eszköz gyártmányára (part number) és gyári számára (serial number)!

Az űrlap kitöltése után egy visszaigazoló emailben elküldjük Önnek a szervizbejelentő számot (RMA). Az RMA számot lehetőség szerint mindig jól látható helyen tüntesse fel a beküldendő készülék dobozán!

Az eszközök szervizbe juttatására minden esetben futárszolgálatok igénybevétele javasolt. Személyes átvételre továbbra sincs lehetőség.

a

Karbantartási szerződések

Karbantartási szerződésre, ahogy korábban is, kizárólag vonalkódnyomtatók esetében van lehetőség. Előzetesen egyeztetett időpontban, a helyszínen egy személyes állapotfelmérés után, a típusok és az eszközök állapota alapján állítjuk össze a karbantartási feltételekre vonatkozó ajánlatunkat.

a

Szervizelési feltételek saját szervizünkben

- Zebra és Godex nyomtatók esetében a garanciális és garancián túli (kereskedelmi forgalomban lévő) eszközök javítása a saját szervizünkben történik. Amennyiben a javításhoz szükséges alkatrész raktárban/ készleten van, akkor az átlagos javítási idő 2-3 hét, amennyiben az alkatrészt meg kell rendelni, akkor a javítás ideje 5-7 hét. A kifutott, end-of-sale eszközök javítására egyedi ajánlatot és kondíciókat tudunk adni, az alkatrész beszerzési lehetőségek függvényében.

- Honeywell (Datamax, Intermec) nyomtatók esetében az alkatrész beszerzés bizonytalan, ezért a teljes javítási időre nem tudunk konkrét határidőt mondani. Megrendelésük esetén a javításhoz szükséges alkatrészt beszerezzük, és az alkatrész beérkezésétől számított 1 héten belül vállaljuk a hibás eszköz javítását.

- CipherLab, M3, IEI stb. kínai, tajvani, koreai (Távol-Keleti) gyártók esetében csak eseti javítást vállalunk. Ezeknél a javításoknál lényeges információ, hogy az alkatrészek beszerzési költsége megnövekedhet a magas szállítási költségek miatt.

Az eszköz javítása akkor kezdődik, amikor Ön e-mail-ben megerősíti a javítás megrendelését, a kapott árajánlat számának feltüntetésével. Megrendelés esetén kérjük, ellenőrizze, hogy az ajánlatban szereplő ügyfél adatok megegyeznek-e a számlázási adatokkal! (név, cím, adószám) Ajánlatunk a kiállítástól számított 15 napig érvényes.

a

Szervizelési feltételek gyártói szervizben

Zebra és Godex nyomtatók kivételével minden esetben gyártói szervizben történik a garanciális javítás: egyéb nyomtatók, kézi szkennerek, adatgyűjtők PDA-k stb. Abban az esetben, ha rajtunk keresztül történik a javíttatás, a kiszállítási díj – gyártói szervizbe juttatás költsége – a vevőt terheli, mi csak adminisztrációs feladatot látunk el.

CipherLab esetében a francia gyártói szervizbe, M3 esetében pedig németországi szervizbe tudjuk küldeni az eszközöket javításra. IEI esetében nem tudunk európai gyártói szerviz megoldást.

A gyári szervizben történő javítások átfutási ideje átlagosan 3-4 hét. Abban az esetben, ha az eszközt a gyári szervizbe kell küldeni javításra, akkor számolni kell vele, hogy már az ajánlatadásnak is költsége lesz a vevő számára:

1, az eszközt ki kell küldeni a gyártói szervizbe (kiszállítási díj)

2, ki kell fizetni az ottani bevizsgálási díjat akkor is, ha nem kérik a javítást!

Az eszköz javítása akkor kezdődik, amikor Ön e-mail-ben megerősíti a javítás megrendelését, a kapott árajánlat számának feltüntetésével. Megrendelés esetén kérjük, ellenőrizze, hogy az ajánlatban szereplő ügyfél adatok megegyeznek-e a számlázási adatokkal! (név, cím, adószám) Ajánlatunk a kiállítástól számított 15 napig érvényes.

Köszönjük együttműködésüket!

Automatikus kanban rendszer megvalósítása elektronikai gyártó cégnél

A megújítást megelőző állapot szerint a termelés anyagellátása előre definiált ún. kanban egységekben történt. A gyártó cellákban az anyagigény jelzését papír alapú, nyomtatott kártyákkal végezték. A sorok anyagellátása milkrun rendszerű körjáratokban történt.Probléma a régi rendszerrel: A papír alapú kártyákat karban kellett tartani, a hiányzó elveszett darabokat pótolni, az új alapanyagok, alternatív anyagok számára új kártyákat kellett rendszerbe állítani. A körjárat raktárba való visszaérkezésekor lehetett csak elkezdeni a következő járattal kivivendő anyagok előkészítését. Az alapanyagok és a gyártandó termékek sokfélesége csak részben tette lehetővé az anyagok „rendelés” nélküli előkészítését. Így nagy mennyiségű biztonsági készlettel kellett dolgozni mind a raktári, mind a termelési területen.

Megoldás a régi rendszer problémáira

A javasolt és végül megvalósított elektronikus kanban rendszer több részrendszer együttműködése eredményeként folyamatosan figyeli a gyártó egységek alkatrészenkénti, részegységenkénti készletszintjét és az előre beállított készletszint paraméterek alapján vezérli a raktári anyag előkészítési, körjárat feltöltési és gyártóegység anyagátadási folyamatokat. Az anyagmozgások vezérlésre és dokumentálásra vezeték nélküli hálózatban működő mobil terminálokat használ, mely terminálok vonalkód olvasóinak segítségével történik a gyors és pontos ellenőrzés adatrögzítés. Mivel a rendszerben mozgó minden logisztikai egység egyedi azonosítóval van ellátva, a rendszer egyben alap szintű termelési visszakövetési rendszerként is funkcionál.

Az anyagmozgások hátterében központi nyilvántartó rendszerként SAP vállalatirányítási rendszer működik, melyet meghatározott pontokon értesíteni kell a bekövetkezett készletváltozásokról. Ezt a feladatot is az InfoLOG rendszer látja el standard interfészen keresztül. A rendszer bevezetésének eredményeként csökkent a gyártás kiszolgálásához szükséges személyzet száma, csökkent a termelésben lévő készlet mennyisége és pontos mérési adatok állnak rendelkezésre az egyes folyamatelemek elvégzéséhez szükséges időkről, mely adatok a folyamatok optimalizálásához elengedhetetlenek. Mindezek együttesen tették lehetővé a rövid megtérülési időt.

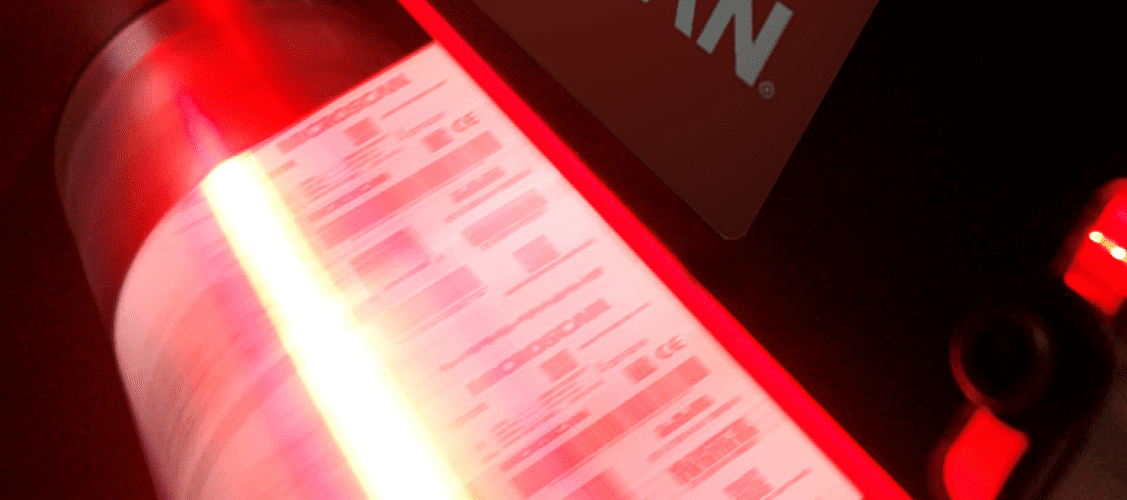

Napjainkban a gyártás automatizálása, a tétel követése és az összetevők nyomon követhetősége alapvető elvárás. Számos gyártó és beszállító választja cégünk megoldásait a megbízható termékellenőrzéshez és adatrögzítéshez, így nyomon követhetik a kimenő termékeket és az alkatrészekre vonatkozó minőségi követelményeket. Az olvasható, pontos vonalkódok és szövegek soha nem voltak még ennyire fontosak a gyártásban, ugyanis a minőségbeli hiányosságok nem hatékony folyamatokhoz és leállásokhoz vezetnek. Az olvashatatlan vonalkódok esetében újracímkézés, újbóli beolvasás vagy akár a fontos információk manuális bevitele is előfordulhat. A változó minőség a gyártó oldalán emellett költséges meg nem felelési bírságokkal és egyéb büntetésekkel járhat, és a címkézett termék vélt minőségét is rontja.

A hitelesítés fontossága

A hibás vonalkódokat nem lehet beolvasni és azonosítani, így a hitelesítésük sem kivitelezhető. Mire sikerül azonosítani a rossz vonalkódot, előfordulhat, hogy több ezer rossz minőségű vonalkód már észrevétlenül átjutott az ellenőrzésen. A hitelesítésnek köszönhetően a rossz vonalkódok nem kerülhetnek a termékekre, ami meggátolja a jövőbeli hibákat és reklamációkat. Legyen szó akár csomagolási és címkézési megoldásokról, elektronikai eszközök gyártásáról, gyógyszeripari és laboratóriumi eszközök gyártásáról, gyári automatizálásról.

Mi tudunk segíteni!

Az általunk forgalmazott vonalkód hitelesítők beágyazott offline és inline megoldásokkal rendelkeznek, amelyek olyan kamerát, szoftvereket és precíz megvilágító eszközöket tartalmaznak, amelyeket kifejezetten az 1D és 2D kódok hitelesítéséhez és a közvetlen alkatrészjelöléshez fejlesztettek ki az ISO/IEC szabványoknak megfelelően. Az inline ellenőrzőrendszerek támogatják az OCR- és az OCV-technológiát, valamint a hibaészlelést, amely 100%-os címkeellenőrzésre képes egy címke referenciaképe és a várt címketartalom mellett.

Tapasztalt mérnök kollégáink állandó résztvevői a gyártói partnerek által szervezett szakképzéseknek. Folyamatosan frissen tartott ismereteinkkel és személyes szaktanácsadással biztosítjuk, hogy ügyfeleinknek minden esetben a legjobb megoldást nyújtjuk a kódminőség-ellenőrzés kapcsán felmerült igényeikre.

Kódminőség ellenőrzéssel kapcsolatban az alábbi szolgáltatásokkal állunk rendelkezésükre:

- Lineáris és 2D kód ellenőrzési szolgáltatás

- Az eredeti jelképek műszeres mérése ISO 15426-1/2 szabványnak megfelelő műszerrel

- ISO15415/15416 szabványnak megfelelő paramétereket tartalmazó digitális formában kiadott ellenőrzési jelentés

- Összefoglaló táblázat

- Minták beazonosítása egyedi azonosítóval

Lineáris és 2D kód ellenőrzés alapján kiadott hivatalos szakvélemény

- A mérési paraméterek magyarázata

- A hibák feltárása az elvégzett ellenőrzések alapján

Szaktanácsadás

Változtatási javaslatok az előállítás minőségére és a kód adattartalmára vonatkozóan. (utóbbi csak az előállítási eljárás ismeretében lehetséges)

Referenciák

Gyártás – ipari olvasó és kamera

Ipari olvasó és kamera

A kamerás képfeldolgozó rendszereink teljes megoldást kínálnak, a tárgyvizsgálat, az ellenőrzés, a kódolvasás, az automatizálás illetve az optikai karakterfelismerés terén.

Gyártás – vonalkód olvasó

Vonalkód olvasó

Az olvasók egyedülálló vonalkód beolvasási teljesítményt nyújt, rossz minőségű vagy sérült vonalkódokon esetében is, legyen akár 1D, 2D vagy DPM kód. Válassza ki az Önnek megfelelő eszközt és kérjen ajánlatot kollégánktól!

Gyártás – ipari olvasó és kamera

Ipari olvasó és kamera

A kamerás képfeldolgozó rendszereink teljes megoldást kínálnak, a tárgyvizsgálat, az ellenőrzés, a kódolvasás, az automatizálás illetve az optikai karakterfelismerés terén.

Gyártás – vonalkód nyomtató

Vonalkód nyomtató

Ajánljuk a termékeket gyártósorok mellé,ahol nagy igénybevételnek van kitéve a nyomtató, raktárakba, disztribúciós központokba|ahol a folyamatos használat alapelvárás. Válassza ki az Önnek megfelelő eszközt és kérjen ajánlatot kollégánktól!

Termelési adatgyűjtés LOG4Pro rendszerrel

A termelési folyamatok digitális leképezésére tervezett LOG4Pro gyártási rendszer lehetővé teszi a munkadarabok nyomonkövetését (traceability) egyedi vagy gyártási sorozat szinten. Többszintű gyártás esetén az adatgyűjtéssel a LOG4Pro rendszer képes a saját gyártású félkész termékek, előszerelt részegységek követésére is. A beépülő anyagok és összeépülő részegységek adatait öröklik a követett munkadarabok egészen a kiszállításig. Így a késztermék minden fontos gyártási adata elektronikus formában, a szabványoknak megfelelő módon dokumentált anélkül, hogy erre külön adminisztratív apparátust kéne fenntartani. A gyártási folyamatok közbeni adatgyűjtés lehetővé teszi a visszakövethetőségen túl, az irányítási ellenőrzési logikák integrálását is, így az ellenőrzött folyamatokkal megelőzhetők a selejtek il. követlen keletkezésükkor jelezhetők a hibák. A tranzakcióadatok, OEE információk elemzésével a munkahelyi folyamatoptimalizálás is megalapozottabbá válik. A lean elveit követve kiszűrhetők a nem értékteremtő tevékenységek. Az anyagellátási modullal kiegészítve a saját gyártású részegységek termelési vagy raktári területen való tárolására és a termelés különböző metodika szerinti (pl. supermarket kezelés), kiszolgálására is lehetőség nyílik.

A termelési adatgyűjtés modul főbb sajátosságai:

- Lehetővé teszi a termékek gyártási adatainak rögzítését, szabványok által előírt dokumentálását, hosszú távú visszakereshetőségét. Teljes értékű traceability rendszer.

- A termelési program és az aktuális gyártási adatok alapján határozza meg, és követi folyamatosan a termelési helyek anyagigényét, így biztosítva a húzó rendszerű anyagellátás megvalósításához szükséges adatokat.

- A munkadarabok státuszának technológiai pontok közötti állításával, ellenőrzésével kizárja a hibássá vált darabok további megmunkálását, ezzel megelőzi a további veszteséget.

- A gyártási tervek alapján lehetőséget ad a gyártási finomprogram rögzítésére, mért adatokon alapuló, különböző szempontok szerinti optimalizálására.

A termelés közbeni adatgyűjtés, folyamatkontroll, nyomonkövetés mind a LOG4pro rendszer alapfunkcióként biztosított lehetősége, mivel:

- folyamatosan regisztrálja az adatgyűjtéssel a megadott technológiai pontokon a meghatározott gyártástechnológiai adatokat, a folyamatok, részfolyamatok ütemidejét, lehetőséget adva, adatot szolgáltatva az esetleges folyamatvizsgálat és rendszeroptimalizálás (SPC rendszerek) számára;

- nyomonkövethetővé teszi (traceability) a gyártás és raktározás teljes folyamatában a résztvevő anyagokat, beépülő, összeépülő egységeket, teljes termékeket így biztosítva egyrészt a vevői reklamációk gyors kezelését, másrészt az esetleges gyártási-, és anyaghibákból adódó veszteségek minimalizálását (visszahívott termékmennyiség minimalizálása);

- lehetőséget ad a selejt anyagok, termékek elkülönítésére, a javítási folyamatok követésére, irányítására;

- a termeléslogisztika folyamatainak felügyelete közben gyűjtött adatok alapján lehetőséget biztosít az érintett folyamatok vizsgálatára, adott szempontok szerinti optimalizálására. A beépített intelligens folyamatoptimalizáló rendszer segítségével a logisztikai szakemberek folyamatosan követhetik az általuk definiált kulcs hatékonysági mutatókat (KPI érték). Azok változásának figyelésével lehetőségük van a rendszerparaméterek módosítására, és így a folyamatok javítására. Az elméleti szabályok által adott irányvonalat a helyi adottságoktól függő konkrét adatokkal kombinálva hozható létre az optimalizált belső termeléslogisztikai rendszer, mely lehetővé teszi a készletszintek minimalizálását, az átfutási idők csökkentését, az üzemeltetéshez szükséges emberi, és anyagi ráfordítások minimalizálását a lean elveknek megfelelően.

A folyamat lépései:

Alkatrész és részegység gyártás: A termékek a gyártási folyamat során minden rajtuk elvégzett művelet után újabb adattal gazdagodnak a gyártási rendszerben. Egyedi azonosítójukat az automatikus termékazonosító rendszer eszközeivel leolvasva, a termékek elektronikus kartonjára rögzíthetők ezek az információk, melyek később lekérdezhetők és felhasználhatók ellenőrzésre, a termelési folyamat optimalizálására.

Végső összeszerelés: A végső összeszereléshez szükséges részegységek az anyagellátó rendszer által vezérelt módon az adott munkahelyre kerülnek. Ezen a munkahelyen minden követendő alkatrész, vagy annak logisztikai egysége azonosítóval van ellátva. Ezeket az azonosítókat beolvasva a LOG4Pro rendszer a háttérben összekapcsolja az anyagokról, részegységekről rendelkezésre álló, korábban rögzített adatokat a késztermékkel. Így minden szükséges gyártási, technológiai adat a termelés befejeztével a késztermékhez rendelve rendelkezésre áll. Az adatgyűjtő rendszer így biztosítja a termék és a gyártás visszakövethetőségét.

Gyártás – kellékanyag

Kellékanyag

Raktárkészleten az általunk forgalmazott címkékhez való festékszalagok is megtalálhatóak: WAX, WAX-Resin, Resin. Válassza ki az Önnek megfelelő eszközt és kérjen ajánlatot kollégánktól!

Gyártás – adatgyűjtő

Adatgyűjtő

Szerelősori Monitoring Rendszer – Egy magyarországi autóipari beszállító számára

AZ ELVÁRÁS – a gyártási hatékonyság növelése

A termelési tevékenység folyamatos monitorozása annak érdekében, hogy a begyűjtött státusz adatok elemzésével felismerhetőek legyenek a lefedett gyártási folyamatnak azon a pontjai, amelyek javítása által a gyártási hatékonyság növelhető. Az Állásidő nyilvántartás modul a ciklikus üzemben működő automatikus gyártósorok számára biztosítja az állásidő mérését. A modul kezeli a műszakbeosztást és a szüneteket, így automatikusan észleli a rendellenes gépleállásokat. A leállásokat automatikusan vagy az előre definiált és a kezelő által hozzárendelt állásidő kódok segítségével dokumentálja és ezáltal lehetőséget ad a megállások későbbi elemzésére.

FEJLESZTÉSI KONCEPCIÓ – Integrált Szigetrendszerek

A rendszer fejlesztése a cégünk által megfogalmazott „Integrált Szigetrendszerek” koncepció keretében történik, melynek lényege egy funkcionális és technológiai komponensekből álló keretrendszer elkészítése, amely lehetővé teszi:

- az egyedi felhasználói alkalmazások magas készültségi szintről induló egységes, stabil és funkciógazdag alapokon történő fejlesztését,

- szigetrendszerek kialakítása által a felhasználói igények megjelenéséhez igazodó inkrementális fejlesztést, a későbbi integrálhatóság lehetőségének fenntartása mellett,

- egyedi megoldások gyors kialakítását „kulcsrakész” modulok adaptálásával.

A koncepció szerint a lenti, korábbi rendszereinkben már megvalósított programoknak a szigetrendszerbe való integrálását tűztük ki célul:

(1) Állásidő modul, (2) Gyártási teljesítmény modul, (3) Műszakonkénti termeléskövetés modul, (4) Támogatás kérő modul, (5) Automatikus bevételezés ellenőrző modul, (6) Csomagolás ellenőrző modul, (7) Termelési adatgyűjtő és visszakövetés modul, (8) Termelés programozás modul, (9) Gyártáskövetés modul

AZ ELÉGEDETTSÉG – sikeressége országokon átívelő

A kialakított rendszer sikerességét mutatja, hogy telepítésre került a megrendelő több gyáregységben és alvállalkozójánál: Magyarországon, Szerbiában, Romániában, Lengyelországban, Ukrajnában, Oroszországban, Marokkóban és Dél Afrikában összesen közel 20 szerveren és több száz gyártósoron. A rendszer folyamatos fejlesztése mellett támogatást biztosítunk a felhasználóknak egy globálisan elérhető, internetalapú eset követő rendszeren keresztül.

Gyártás – adatgyűjtő

Adatgyűjtő

Eszközök

Eszközök

A bemutatott eszközök mindegyike tökéletes használatot biztosít gyártói környezetbe, legyen akár vonalkódolvasó, adatgyűjtő, nyomtató, RFID eszköz vagy kamerás rendszer vagy kódminőség-ellenőrző alkalmazás. Válassza ki a kívánt eszközt, olvassa el a legfontosabb tudnivalókat és kérjen ajánlatot kollégánktól!

Érdekel Megoldások

Megoldások

A hazai gyártók között erős a versenyhelyzet, így minden ipari gyártónak és beszállítónak a jól szervezett, visszakövethető és gazdaságos gyártás a túlélés kulcsa. A folyamatos magas gyártási minőséghez, az alacsony hibaráta eléréséhez alapvető a termékek visszakövethetőségének biztosítása, a gyártás állapotára vonatkozó termelési és minőségügyi adatok intenzív gyűjtése. Ezen feladatok idő- és költséghatékony ellátására nyújtunk RFID és vonalkód alapú termeléslogisztikai megoldásokat. Válassza ki termelési megoldásaink egyikét, olvassa el a legfontosabb tudnivalókat és kérjen ajánlatot kollégánktól!

Szolgáltatások

Szolgáltatások

Gyártói környezetbe ajánlott szolgáltatásainkkal még hatékonyabbá tehetik a mindennapokat! Legyen szó akár egy elromlott nyomtató vagy olvasó helyszíni javításáról, vagy gyártósori, szúrópróbaszerű kódminőség-ellenőrzésről, ránk ezen a területen is számíthat! Válassza ki a kívánt szolgáltatást, olvassa el a legfontosabb tudnivalókat és kérjen ajánlatot kollégánktól!